こんにちは、くつナビの岡畑興産 新入社員のかげやまです!

岡畑興産靴受託事業部の新入社員研修レポート第2弾【木型メーカー大山さん訪問レポート】をお送りします。

くつナビでも何度か取り上げている木型/ラストは靴を作る上でとても重要なアイテムです。 そんなラストがどのように作られているのかを詳しくレポートしていきます。

ラストとは?

ラストは簡単にいうと靴内部の空間設計書です。

このラストに靴のアッパー材料を貼り付けるようにして靴は作られます。

靴のアッパー素材を貼り付けた後、ラストを抜くと、靴の内側の空間がラストの形となります。

ラストは靴の足入れ感、甲の当たり具合、横幅の間隔など、履き心地に関わる部分を決定する、靴の核となるものです。

ラストが自分の足に合うと、足当たりもなく、履き心地が良くなりますし、全く自分の足に合わないラストの靴を履いていると、靴擦れがしたり、足が痛くなって長時間履くのが苦痛になることもあります。

そのため、各靴メーカーやブランドは靴を新規開発する時にまずオリジナルの木型の開発から始めるのです。

例え外観や使用する素材が変わったとしても、ラストが同じであれば、基本的に靴の内部の空間は変わりません。

あのブランドの靴、色々買ってるけどどれも履き心地がいいな。と思うこともあるかと思います。 それはきっとラストがあなたの足にあっているのでしょう。

ラストの種類

量産されるラストにはプラスチックとアルミのものの2種類がありますが、現在ほとんどプラスチックです。

加硫系の靴では、製造工程で100度を超える高温の電気釜を経由するため、プラスチックラストだと溶けてしまいます。そのためアルミが採用されます。

加硫スニーカーという名称はあまり馴染みないかもしれませんが、ConverseやVansといえばイメージできるでしょうか。

あのゴムを一周ぐるっとまいたようなソールは加硫ソールと呼ばれ、その工程はヴァルカナイズド製法で知られています。

ただ、近年加硫スニーカーの国内製造は年々減ってきており、大山ラストさんでも、アルミのラストを制作することは減ってきているそうです。

ラストの作り方

足型のデータを計測する

ラストを作るためには、足型のデータが必要です。

一流スポーツ選手ともなれば、自分の足型をとり、自分の足専用のラスト成型を行うことも一般的です。大山ラストさんでは多くのプロゴルファーやサッカー選手の足型からラストを作成しています。

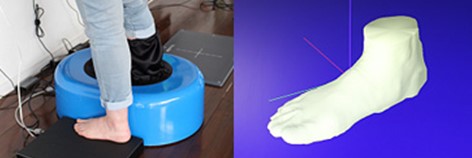

モデル3Dデータ計測器は、従来フェザータッチによる接触式でしたが、その後レ-ザー照射による計測が開発され、より正確なデータが抽出できるようになりました。

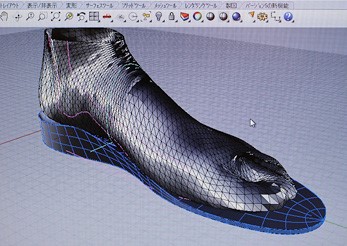

上の画像は最も新しい方法で3Dデータを計測しているところです、その3Dデータからラストの座標軸を設定し掘削機でラストを削り出していきます。

ラストを削り出す

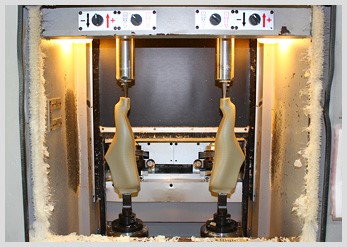

※絶賛掘削中! プラスチックが飛び散っています。

※荒削り終了!

※さすがにこのままでは使えません。

※職人さんによる仕上げ

現在様々な製品が機械による自動制御で大量生産を可能になってきていますが、靴に纏わる工程では最後の仕上げは職人技でということがままあります。

特にラストの仕上げ工程には職人的技能がいかんなく発揮されています。

靴の良し悪しはラストで決まる

靴の良し悪しはラストで決まるといわれるほど、靴作りではラストの重要性は高いです。

靴の概観がどれほど良くても、靴の内観、つまり、内部の構造はラストによって決まり、足入れ感や、フィッティング、足馴染み、締め付け感などは、靴の内部構造に依存します。

量産向けシューズ用のラストが極めて職人技にならざるを得ないのは、そもそも誰が履いても履き心地の良い靴は存在しないから。

人によってそれぞれ足の大きさや形は異なっていて、全く同じ足の形を持つ人はおそらく存在しないでしょう。

それでも量産向けシューズには誰にとっても履き心地の良さが求められます。

このような無理難題を職人技によって極限まで解決してしまうのが、ラスト職人さんなのです。

今回は、(株)大山の大山社長にラストについて丁寧に教えて頂きました。

かげやま的には靴について【深堀り】することができたと思いますが、いかがだったでしょうか?

大山社長!今後とも足入れの良いラスト製作のお手伝いよろしくお願いいたします!

岡畑興産では、真面目に靴をつくっている会社のブログ「くつナビ」を運営しています。

靴や靴の素材、豆知識などさまざまな知識を発信していますので、こちらもご参考ください!

※岡畑興産株式会社は化学品事業と靴受託事業が連携し、SDGsに貢献できる材料開発・用途開発を進めています。