岡畑興産のかげやまです。

2023年某月、弊社社内プロジェクトとして、岡畑興産オリジナルのシューズを作るプロジェクト”OKAHATA SHOES Ver2”が立ち上がりました。

デザイン案の構想、材料の選定、サンプル制作から修正指示の何から何まで全て OKAHATA オリジナルで行います。

今回のVersion2は弊社がお客様に提案している機能性材料をたっぷりと使用して、Verision1を越えたOKAHARAオリジナルシューズを目指します。

お客様に機能性材料が靴に採用されるとどのような効果が得られるのかをよりわかりやすく、具体的にイメージして頂くことが目的です。

前回はブログ化していなかった、靴の開発工程を記事にしていきます。

靴の制作を依頼したいけど何がなんだか分からない方、靴作りに興味がある方必見です!!

開発風景をかいつまんでお見せし、少しでもこれから靴を作ってみたいというお客様に靴作りのイメージを持っていただければと思います。

コンセプト案→デザイン案

KICKOFF ミーティングでOKHATA SHOESVer2の開発コンセプトが決まりました。

ゴルフシューズです。 弊社オリジナルゴルフシューズを作ります!

まずイラストで靴の構想を練り上げていきます。

今回は3種類のシューズを作ることが決定、それぞれ差別化して3つのデザインを考えました。

ハイカットモデル2種類とローカットモデルを1種類。 ハイカットは紐タイプとダイヤルタイプの2種類です。

近年のゴルフシューズ市場ではダイヤル式のシューズが増えていて、ゴルフシューズのシンボルのようになっています。

サンプル作製

さて、デザインが決まったら、靴工場にサンプル作製依頼をします。

今回は弊社でデザイン案を提出し、抜型パターンの作成は靴工場にお願いします。

ラストやソールは前回のOKAHATA SHOES VERSION1で作った木型・金型を使用します。

オリジナルのアウトソールを作る場合、このタイミングで木型を元に金型の開発も同時にスタートします。

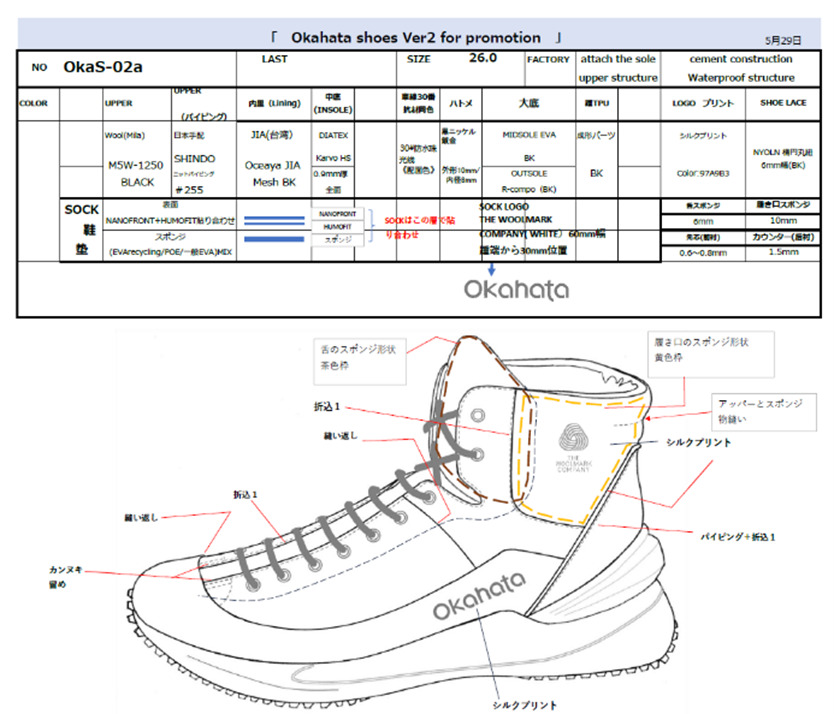

↑ これが靴工場への1st Sampleの作製依頼書です。

デザインに対して、細かく仕様を記載しています。

縫い方から材料の厚みまで細かく指示し、材料の張り合わせが必要な場合はそれも図示します。

1st Sample サンプルチェック

1st Sampleは“たたき台サンプル”とも呼ばれ、その名の通りまずは色々と検討するためのサンプルです。

価格や手間も考えて1stの段階では実際の材料ではなく、靴工場で余っている材料で作ることもあります。(今回も一部そうしています。)

特に1stは主に外観バランスとパターンのチェックを目的にしています。

1st Sampleはデザイン→パターンという平面上での構想が始めてサンプルシューズという立体物として出来上がるタイミングです。

立体にしてみて、思っていた外観と違ったりした場合には修正が必要になります。

また、依頼した内容が正しく伝わり、反映されているかもチェックします。

1st Sampleで靴の仕様が全て確定することはほとんどありません。

OEMのお客様の場合も、このタイミングでも初めて形になった靴を目にすることになります。 ここでサンプルーシューズを細かくチェックをして、修正依頼します。

カットや材料の重なりなどを修正する場合は、パターン変更が必要なり、修正した新しいパターンから次のサンプルシューズを作製します。

靴の開発とは平面のパターンと立体のサンプルシューズを行き来しながら完成を目指すことに他なりません。

出来上がったサンプルがこちら

ソールに乗せるとこんな感じに

仕様に間違いがないか念入りに確認します。

張り合わせ材料が正しく重ねられているかも、靴を切って確認、シルエットも狙ったように表現できているか確認します。

弊社デザイン担当は納得いかない様子です。。。

写真の靴に引かれた細いテープはパターンを修正するためのガイドです。

2nd Sampleはパターン修正を反映した上、実際の材料を使用することでより最終系に近いサンプルシューズとなるでしょう。

次回の記事では2nd Sample到着後の様子をお届けします。 お楽しみに!

岡畑興産では、真面目に靴を作っている会社のブログ「くつナビ」を運営しています。

靴や靴の素材、豆知識などさまざまな知識を発信していますので、こちらもぜひご参考ください。