岡畑興産のかげやまです。

前回のコラムではサンプル開発を始めるうえで必要なコンセプト案やデザイン案の重要性や、それを基にしたサンプルの発注について紹介しました。

今回は完成した1stサンプルのフィードバックと2ndサンプルについて説明したいと思います。

1stサンプルのフィードバックをレビュー

1stサンプルが届いたら、まずサンプルのクオリティとこちらが指示した修正や追加内容が正しく反映されているかをチェックします。

1stサンプルの作製依頼をするときに、コンセプトやその狙い、わかりやすいデザイン案や図面など具体的に詳細にしっかりと靴工場に伝えることが出来ていれば、できあがったサンプルもイメージに近く、クオリティの高いものになります。 曖昧な指示や情報が不足していた場合は狙いから外れたサンプルになってしまうかも知れません。

さて、OKAHATA SHOES VER.2の1stサンプルのフィードバックはどうだったのか、改めて見てみましょう。

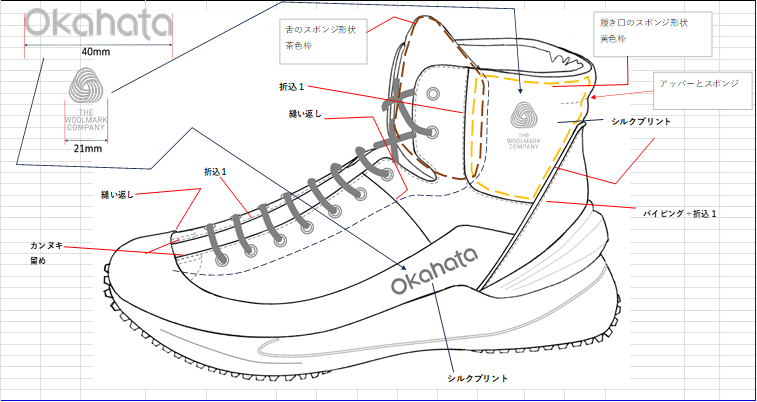

1stサンプル修正指示書

今回の1stサンプルチェックでは、大きな修正指示はなく、ベロ部分の縫い付け仕様の修正、スポンジの形状・範囲の修正という軽微な内容となりました。

前回お伝えてしましたが、1 stサンプルのクオリティが良くないと、大きなパターンの修正、場合によってはラストの作り直しなどと大きな修正が発生する可能性がありますが、今回の1stサンプルはとても良く作られていましたので、スムーズに2ndサンプルへ進行できそうです、 安心しました!

早速、フィードバックを送って2ndサンプル開発を進めて行きましょう。

2ndサンプルとは?

2 ndサンプルは1stサンプルを基に、ブラッシュアップしたサンプルを作るという工程です。

サンプルのクオリティを上げるということと、LOGOやデザインのプリントやプレスなどを実際に入れることでより製品クオリティに近いサンプルに仕上げていきます。

通常は、2 ndサンプル開発後には仕様最終確認(COMFORM/コンファーム)サンプルを作製して開発を完了させます。

今回のOKAHATA SHOES VER.2では、この2ndサンプルをCFMサンプルとして最終仕様を確定させます。

2ndサンプルを見てみよう!

とうとう2 ndサンプルが到着しました!

それぞれの靴のクオリティを見ながら、1 stサンプルのフィードバックがしっかりと反映されているかを見てみましょう。

今回到着したサンプルがこちらです。

とても良く出来ています。 製品クォリティに遜色ないサンプルが出来上がりました。

アッパーへのLOGOプリント、1stサンプルのフィードバックで指示した内容もきちんと修正されていました。 GOOD JOBです!

この2ndサンプルが完成するまでには、何度も工場と打ち合わせを重ねてVer1.5と呼ばれるようなパターン修正したアッパーサンプルを別に作って検証したり、靴工場とオンライン打ち合わせ行い、常にコミュニケーションを絶やさずに修正点や要望を伝えてきたおかげです。

靴工場にOKAHATAルームを置いて自社の海外スタッフが駐在したり、定期的に訪問して確認できる体制があるからこそ、このような細かなコミュニケーションが取れるというのが我が社の強みです。

量産の準備はOK!

細かな部分まで確認して修正がなければ最終仕様決定となり、次は量産へ移行していきます。

最終仕様確認サンプルが完成した後は、量産のためのグレーディング作業に入ります。

グレーディングとは文字通り、開発していたサンプルサイズ以外の大きさの靴を作る為に、ソールやラスト、パターンを等間隔で小さくしたり大きくしたりする作業です。

製品のサイズレンジはコンセプトやデザイン案を作る段階で決めておき、そのレンジに合わせてサイズグレーディングを進めていきます。

今回はプロモーション用シューズなので、サイズは1つに絞り、グレーディング作業を行わずサンプルサイズで製品を量産します。

次回は量産で完成したOKAHATA SHOES VER.2プロモーションシューズをご紹介しながら、ふんだんに搭載されている岡畑興産の機能性材料やこだわりについても詳しくお伝えします。

お楽しみに~!

岡畑興産では、真面目に靴を作っている会社のブログ「くつナビ」を運営しています。

靴や靴の素材、豆知識などさまざまな知識を発信していますので、こちらもぜひご参考ください。

※岡畑興産株式会社は、化学品事業と靴受託事業が連携し、機能性素材の材料開発・用途開発を進めています。