首都圏一都三県が緊急事態宣言下にあり、大阪、京都、兵庫、愛知、岐阜、福岡、栃木の7府県の対象追加も検討されています。

弊社もリモートワークをメインに、出社時も消毒、換気、密を避ける感染対策を充分に、営業活動、生産管理を減速することがないよう、工夫を凝らして業務に当たっています。

皆さんもたくさんのご苦労があると思いますが、ここは日本が一丸となって頑張りましょう!

さて、今回は昨年の靴型工場 大山社長インタビューの続きです。

靴型 (ラスト)の製造

くつナビ 今回はラスト製造について教えてください。

大山社長 私が幼少の時代には未だプララストもない時代でした。 私の母方の祖父が砂型鋳物によるアルミ型を考案しました。

くつナビ ほんまですか? まさかアルミラストの考案者がこんな近くにいらしたとは。。。

大山社長 アルミは熱伝導が良いために産型回転が良く、ケミカルシューズの大量生産にもってこいの靴型です。現在、流通しているのは、主に、木型、アルミ型、プララストが有り、インジクションなどではアルミで出来たモールドを作成して成型靴を生産しています。

まず木型ですが、昔は、木製しかなく、今のように切削機械が無いために、全て手作業でした。四角い角材に、センターラインを引いて、帯鋸で荒取り、色々な種類の『ノミ』を使い、手で削って行きます。

荒削りが出来たら、今度は『南京鉋(なんきんかんな)』で、細かく靴型の形状に仕上げていき、最後はサンドペーパーで仕上げます。

くつナビ なるほど。木を手作業で1個ずつ削っていくわけですね。

大山社長 そうです。機械設備が無い時代ですから。。。

次に、底面、つま先、踵、内側、外側の丸み、など各部位の紙ゲージをこれまた手作業で作ります。 左ができたら、右の靴型を、左の各部位のゲージを自分の目で見ながら、同じように合わせて削り出します。

くつナビ 当然のことながらサイズグレーディングも手作業になりますね?

大山社長 そうです。今のようにグレーディングマシンが有りませんので、それぞれのサイズ、全部位のゲージは全て手作業です。

メモ

グレーディングとは、サイズ展開をすること

くつナビ わぁ~、気が遠くなる作業ですね。。

大山社長 しかし、その精度は高く、現在の機械でグレーディングしたゲージと寸分狂わないゲージが完成します。大変な技術です。

そして、そこからが大変で、各サイズの木型をグレーディングして、角材に線を引き、帯鋸、ノミ、鉋、ペーパーと、一から手作りで作成する気の遠くなる作業でした。紙ゲージと人間の『目』の、本当に大変な作業でした。

くつナビ すごい… そう考えると現在はプララストが主流ですから、すごい進化ですよね。

プララストの進化

大山社長 プララスト一つとっても、ここ数年で設備も素晴らしい進化を遂げています。手作業から機械に移行するのですが、当初の機械は『木』を削るように設計されている、巾の広い布で出来たベルトでした。

日本では『ブランコ』と呼ばれていて、左側にモデルを取り付け、それをなぞりながら、右側で削りだす、片足取りの機械です。その後、静岡の『望月』という機械メーカーが左右1足取りの機械を開発しました。同じくモデルをローラーでなぞりながら切削して行きます。

その後、イタリアの『ザイドル社』、『インコーマー社』などの会社が機械を開発し、日本に入ってきましたが、いわゆる2次元なので、製造工程は相変わらずローラーでモデルをなぞりながら作るものでした。

モデル底面の角がローラーと接触するので、何足か生産しているうちに底面の角が丸くなってゲージが狂ってくるんですね。 だから、真鍮製の頭の丸い釘をビッシリとモデルの底面に打ち込み、鑢(ヤスリ)で削りながら底面ゲージを合さなくてはなりませんでした。 今考えるとほんと、アナログです。

各サイズのグレーディングなどは、長さのメモリ、周り寸法のメモリの伸び率を計算しながら、手動でセットしなければなりませんでした。

後には、手動でセットしていた数値を打ち込むだけで自動的にセットしてくれる機械が開発されました。

くつナビ 手作業でも正確なんですね。

NC技術の登場

大山社長 1980年~1990年に、イタリア『ニューラスト社』が、機械旋盤のNC技術を応用した3Dモデル計測器と、1足のサンプル作成用の切削機と、生産用の3足作成用の切削機を販売しました。

くつナビ NCがここで登場するんですね、ある意味革命ですよね。

メモ

NC (numerical control machining)は、数値制御による機械の加工方法。

ドリルなどの切削用工具の刃先の動作を座標値によって定義して、その通りに掘削加工すること。

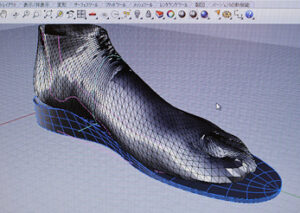

大山社長 モデル3Dデーター計測器は、フェザータッチの接触式でしたが、その後レザー照射による計測が開発され、今最も新しい3Dデーター作成方法は、写真による計測です。

手動と自動の切り替えが出来る新しい切削機は、靴専用ではないのですが、NC旋盤で複雑な底などを削りだすデーターも取れるようになりました。

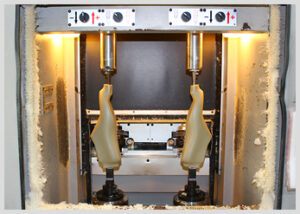

靴型生産では、今まではモデルの爪先と踵部分で機械に取り付けていました。その取り付け部分『ヘタ』を切り落として、仕上げ作業をしていましたが、最新の設備では、靴型の上部を機械に取り付けて、爪先から踵まで全て機械が仕上げてくれますので、仕上げ作業がなくなりました。

くつナビ 最新の機械で仕上げ作業ができるのは、これも革命的ですね。

大山社長 弊社は、神戸淡路大震災の2年後、1999年にアナログの設備を導入しました。プララスト業界では、日本で最後に設立したプララストメーカーの誕生でした。(弊社は1966年アルミ型製造として創業)その後、3D設備を導入して、現在に至っております。

その後、オーダーインソールの製造販売に踏み切り、3Dで各個人の足を計測して、インソールを作成したり、それぞれの足に合った靴型の製造販売もしております。

くつナビ これ宣伝ですか?

大山社長 個人名は控えますが、男子、女子のトップゴルフプロ数人も、ヨーロッパで活躍中のバレーボール選手、サッカー選手も、靴型とセットでインソールも作らせて頂きました。

ご希望の方がいらっしゃいましたら、自分にあった自分だけの靴型をお持ちになられたらいかがでしょうか?

弊社では、この事を、『マイ・ラスト計画』と呼んでいます。

くつナビ やはり宣伝したか。。。。

大山社長 靴の生産は岡畑興産さんが請け負ってくれると思いますよ(笑)

最新設備を導入したいのですが,1ライン1億円・・・とてもとても・・・何せ貧乏会社なもので。

どこかにスポンサーいませんか!!! 技術は良いものを持っているのですが、お金が無い!!

せっせと『宝くじ』を買う今日この頃です。。。。。

お付き合い有難う御座いました。

くつナビ 大山社長、今回も面白いお話をどうもありがとうございました。

(お話を伺った人) お客様の実現したい各種靴型を提供している 創業1966年 有限会社大山 大山 義勝社長

(お話を聞いた人) 岡畑興産 靴チーム一筋25年 新規ビジネス開発室長T