こんにちは、くつナビのヘラクレスです。

射出成形とは、金型を使用する成形法の1種です。

私達の身の回りでも射出成形で作られた物があふれています。

靴のパーツでも、射出成形品がたくさん使われているのをご存知でしょうか。

今回はそんな射出成形について、加工方法や用途、メリットデメリットをご紹介していきますね。

目次

射出成形とは?メリット・デメリットも紹介

射出成形は金型を用いた成形法の1つで、合成樹脂(プラスチック)などの材料を加熱して溶かして作ります。

さらに金型に送り込んだ後に冷やすことで成形し、完成します。

「射出成形」とは、製造の際に注射器で液体を送り込むように見えるため、付けられた名称です。

射出成形に用いる素材は、一般的に、ポリプロピレン(PP)、ポリエチレン(PE)、ポリスチレン(PS)、ABS、ポリカーボネート(PC)など。

スマートフォンのケースや自動車の内装、洗面器、パソコンのフレーム、生活日用品など身の回りにあるプラスチック製品の多くが、射出成形で作られています。

そんな日常的に使われている射出成形品について、メリット・デメリットもご紹介します。

射出成形のメリット

量産性が高い

一旦金型を製作してしまえすれば、合成材料の量に応じた生産が可能です。

1つの金型に複数分のキャビティが彫ってあれば、1回で多くの製品を作ることができ、1サイクル秒単位というほどのスピードで成形することができます。

仕上げ加工がほとんど不要

金型をピカピカの鏡のように仕上げれば、プラスチック製品の表面もつるっと綺麗に仕上がり、成形後の仕上げ加工は不要です。

材料が通るゲートとの切り離し部分のバリ取りをするくらいで、仕上げはほとんど必要ありません。

様々なサイズ・形の製品を製造可能

射出成形では、複雑な形状の成形にも対応できます。

プラモデルのネジのような小さいものから、お風呂の椅子のような中型の製品、車のバンパーなど大きなものまで、多種多様なサイズ・形の製品を作ることが可能です。

射出成形のデメリット

金型を製作するためのコストや時間が必要

製品ごとに金型を設計し発注しなければならず、試作と修正を繰り返すため、製作時間に数ヶ月掛かることも多いです。

そのため、費用も高額になります。

多品種の少量生産には向いていないでしょう。

形状やサイズに一部制約はある

金型を使って作っているので、射出して硬化した後に型から抜ける形状でなければなりません。

型から抜けやすくするため、デザインや成形時のAIR抜きなどを考えながら金型を設計する必要があります。

また、サイズの幅は広いものの、極端に小さい・大きい・分厚いものは作れない場合もあります。

ナイロンの射出成形トラブル解消のアイデアを岡畑興産ブログで紹介してますので、こちらもご覧下さい。

射出成形機の仕組み・構造、射出成形による加工方法も確認!

射出成形機は、サーボモータで作動する電動式をはじめ、油圧モータを用いた油圧式、サーボモータと油圧モータを組み合わせたハイブリッド式などがあります。

一般的に、靴底で使用するのは油圧式です。

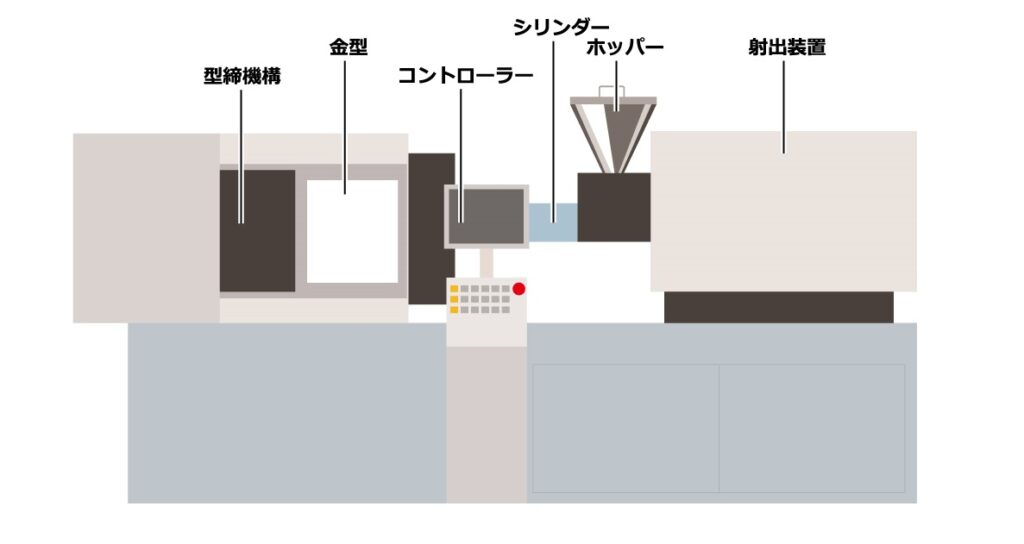

縦型・横型の射出成形機があり、射出成形品の構造やデザインによって使用される機械も変わってきます。 成型機は材料を溶かして金型の内部に送り込む「射出部」と金型をセットする「型締部」で構成されていて、近年は射出成形機のCNC化が進み、コントローラの制御のもとで高速射出が可能な機種が普及しています。

一方、液晶モニターの導光板を専門に成形する機種など特殊な専用機も多く出回っています。

射出成形の加工方法

射出成形の加工は「素材乾燥」「溶解」「金型へ材料注入」「固める」「取り出す」「冷却」「仕上げ加工」の順で行いますが、使用する素材によって射出成形条件は異なります

靴底の場合、 金型へ注入後 約40〜60秒程度で成形品が完成され、金型からソールを脱形して冷却します。

製品の種類によって冷却方法は様々ですが、主に常温で自然冷却します。

冷却工程による、製品の収縮、カーリングを抑える方法は射出メーカーのノウハウでもあります。

靴用途で使用されるTPUグレードも例にし、射出成形加工の流れを紹介しましょう。

まず材料の投入口であるホッパーにペレット(粒)状のTPU樹脂を入れます。

ペレットはスクリューとシリンダーの中で暖められて液になります。

射出部のノズルから送り出された材料は、金型内のスプルーと呼ばれる管路を通り、さらに分岐したランナーを通って成形部分に流れ込みます。

材料が冷えて固化した後に金型が開き、成形品が外部に排出。

その後、仕上げ加工としてランナーがカットされて成形完了です。

射出工程で最も大切なのが「材料の乾燥」

射出成形での乾燥工程は、冷蔵庫のような乾燥器を使用する場合と、乾燥機とホッパーが接合されていて乾燥と熔解を一緒にできる機械を使う場合があります。

靴底の加工の場合は乾燥機を使って材料を約4〜5時間乾燥させます。

TPUは吸湿してしまう特性があり、乾燥不足のTPUを使った射出成形品では製品物性が保てず、壊れやすかったり、削れやすかったりする可能性が高くなります。

そのため、材料乾燥工程はとても重要です。

靴の主な製造国であるベトナム・中国・インドネシア・カンボジアなどは高温多湿な環境のため、TPUが湿気を吸わないように乾燥工程に特に注意をはらっています。

射出成形品はどんな用途で使われている?

小さいものから大きななものまで、さまざまな形に大量生産できる射出成形では、どのようなものが作られているのでしょうか?

小さいものではフィギュアやプラモデルのパーツ、そしてスマホの小さなパーツなどが挙げられます。

100円ショップで見かけるプラスチックのキッチン雑貨などは、ほとんどが射出成形で作られているのではないでしょうか?

ペットボトルや化粧品のボトルなども射出成形で作られています。

大きなものでは、テレビなどの電化製品のパーツ、車のパーツなども射出成形で大量生産されています。

靴ではソールについて説明しましたが、それ以外にはアッパーの飾りパーツ、ロゴパーツや靴紐を通すプラスチックのD管やハトメなども射出成形で作った製品です。

射出成形とは幅広い用途の製品ができる奥が深い加工方法!

射出成形は大量生産に向いている加工技術です。

複雑な形状の成形にも対応でき、プラモデルのネジのような小さいものから、お風呂の椅子のような中型の製品、車のバンパーなど大きなものまで、幅広い用途の製品を作ることができます。

ただし、精度の高い成形品を作り出すには、材料である樹脂の選択をはじめ、金型の加工精度、材料を射出する際の温度や速度など、多様な条件をコントロールしなければなりません。

くつナビの岡畑興産では、金型屋のお兄さん・東莞市峻雄精密製模有限公司の胡社長、TPU大手 BASF JAPANさん、射出成形メーカーのKSグループ、たくさんの信頼できるパートナーに支えられながらこだわりの靴を製品化しています。

射出成形素材として、生分解性・食物由来の材料の取り扱いもスタートさせ、射出成形時に流動性向上材を使い、成形サイクルの短縮でCO2排出量の削減を意識したもの作りにも取り組んでいます。

岡畑興産では、さらなる素材提案と射出成形含めた技術の提案していきます!

詳しくは、どこ展へ。