2023.07.15

射出成形と押出成形の違いは?成形法やメリット・デメリットも解説

こんにちは、岡畑興産の佐藤です。

プラスチック製品の製造において、射出成形と押出成形は広く使用される成形方法です。

その2つの違いは何なのか、気になる方もいることでしょう。

今回は、射出成形と押出成形の違いをメインに解説し、メリット、デメリットについてもご紹介します。

また、どのような成形物や樹脂に適しているかについても触れていきます。

目次

射出成形・押出成形とは?その違いを解説!

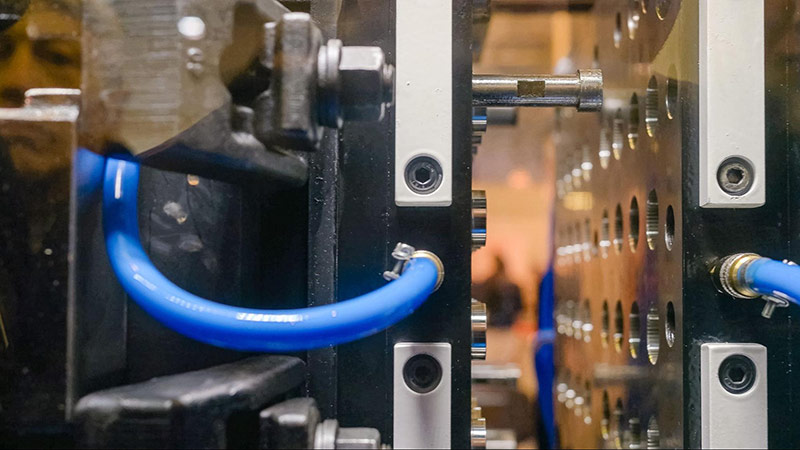

「射出成形」は、高圧で溶融したプラスチックを金型内に射出し、形状を作り出す成形方法です。

射出成形では、プラスチックのペレット(小さな粒状の形状)が加熱され、高圧で射出成形機の射出ノズルから射出されます。

射出されたプラスチックは、専用の金型内に充填され、冷却、硬化することで成形物を得ます。

一方「押出成形」は、加熱されたプラスチックを加圧し、金型の形状に沿って連続的に押し出して成形する方法です。

押出成形では、プラスチックのペレットが加熱され、高圧で加工機の押出ヘッドから押し出されます。

押し出されたプラスチックは、冷却される前に特定の形状に切断したり、冷却後ロールに巻き取られ製品化されます。

射出成形のメリットとデメリット

射出成形のメリットは複雑な形状の成形物を得られることです。

射出成形は高い圧力と精密な金型を使用するため、複雑な形状や細部までの詳細なデザインを実現できます。

また、射出成形では一度に複数の成形物を作成できるため、大量生産に適しています。

さらに多種多様な樹脂に対応しており、汎用プラスチックからいわゆるスーパーエンジニアリングプラスチックまで幅広く使用できます。

岡畑興産の扱うPEKKも、射出成形での加工が可能です。

射出成形のデメリットは複雑な形状の作成が可能である一方、金型の製作コストが掛かる点です。

小ロットの生産には向いていないこともデメリットに挙げられます。

押出成形のメリットとデメリット

押出成形は連続的なプロセスであり、長尺なフィルムやパイプ、ペレットなどの形状を作成するのに適しています。

そのため、同じ形状の製品を一貫して作成することが可能です。

比較的単純な金型を使用するため、射出成形に比べて初期コストが低くなる場合があることもメリットでしょう。

押出成形のデメリットには、複雑な形状の作成が難しく、生産性が射出成形に比べてやや低くなる点が挙げられます。

射出成形・押出成形それぞれに適した成形物や樹脂の違い

射出成形は、複雑な形状や詳細なデザインを必要とする製品に適しており、自動車部品や家電製品の外装、医療機器などによく使用されます。

一方、押出成形は長尺の製品や均一な形状が求められる製品に向いています。

パイプ、フィルム、シートなどが主な押出成形製品です。

また、樹脂の選択は、射出成形と押出成形の両方において重要です。

一般的には射出成形には「溶融粘度が低い樹脂」が金型の隅々まで流れやすいので適しています。

岡畑興産の扱うポリアミド流動性向上剤は、粘度が下がりづらいフィラー強化ポリアミドの溶融粘度を下げることが可能です。

押出成形には「粘度が高い樹脂」が使用されており、特定の要件に応じて樹脂を選択する必要があります。

射出成形と押出成形の違いを知って用途に合う選択を

射出成形と押出成形は、プラスチック製品の製造において重要な成形方法です。

射出成形は複雑な形状と高い生産性が特徴であり、押出成形は長尺製品や一貫した形状の製品に適しています。

適切な成形方法と樹脂の選択は、製品の要件や目的に合わせて慎重に行う必要があります。

今回ご紹介したメリット・デメリットも参考に、用途に合う方法を選択してくださいね!

岡畑興産が運営している常設オンライン展示会「どこ展-どこでも、ひとり展示会」や「岡畑興産ブログ」では、様々な機能性原料・化粧品原料を詳しく展示していますので、ぜひお越しください。